Лучшие способы снижения запылённости в угольных шахтах

Лучшие способы снижения запылённости в угольных шахтах

Best Practices for Dust Control in Coal Mining перевод

Information Circular 9517

DHHS (NIOSH) Publication No. 2010–110

Авторы: Джей Колинет, Джеймс Райдер, Джеффри Листак, Джон Органискак и Анита Вульф (Jay F. Colinet, James P. Rider, Jeffrey M. Listak, John A. Organiscak, and Anita L. Wolfe)

Министерство здравоохранения и социальных служб (США) Department of Health and Human Services

Центры по сдерживанию и профилактике заболеваний Centers for Disease Control and Prevention

Национальный институт охраны труда (NIOSH) National Institute for Occupational Safety and Health

Отдел исследований в области техники безопасности и охраны труда в шахтах Office of Mine Safety and Health Research

Питтсбург, Пенсильвания • Спокан, Вашингтон

Январь 2010

- См. также переводы документов NIOSH:

Персональный шахтёрский пылемер PDM (2006)

Защита шахтёров США от угольной пыли (2011)

Руководство по защите от пыли (2012)

Этот документ является общественным достоянием, и может свободно копироваться и перепечатываться This document is in the public domain and may be freely copied or reprinted

Правовая оговорка:

Упоминание любой компании или продукции не означает, что Национальный Институт Охраны Труда (NIOSH) одобряет использование услуг или продукции. Ссылки на Веб-сайты, не

относящиеся к NIOSH, не означают, что NIOSH одобряет организации-спонсоры, их программы или продукцию. NIOSH не несёт ответственности за содержание таких сайтов. Все указанные в этом документе веб-ссылки были правильны и доступны на момент публикации документа.

Для получения документов или другой информации по вопросам безопасности и охраны труда, свяжитесь с NIOSH: Телефон 1–800–CDC–INFO (1–800–232–4636) ; TTY: 1–888–232–6348 e-mail: cdcinfo[собака]cdc.gov , или посетите Веб-сайт NIOSH: www.cdc.gov/niosh.

Чтобы ежемесячно узнавать о новостях NIOSH, подпишитесь на eNews: www.cdc.gov/niosh/eNews.

Информация об авторах:

Джей Колинет Jay F. Colinet - Supervisory mining engineer, Office of Mine Safety and Health Research, National Institute for Occupational Safety and Health, Pittsburgh, PA.

Джеймс Райдер James P. Rider - Operations research analyst, Office of Mine Safety and Health Research, National Institute for Occupational Safety and Health, Pittsburgh, PA.

Джеффри Листак и Джон Органискак Jeffrey M. Listak, John A. Organiscak - Mining engineer, Office of Mine Safety and Health Research, National Institute for Occupational Safety and Health, Pittsburgh, PA.

Анита Вульф Anita L. Wolfe - Public health advisor, Division of Respiratory Disease Studies, National Institute for Occupational Safety and Health, Morgantown, WV.

Использованные сокращения

[править]Health Surveillance Program - программа медицинского надзора за рабочими угольной отрасли.

CWP - Coal workers’ pneumoconiosis DO designated occupation - Код специальности рабочего для классификации профессия при диагностике пневмокониоза

HVAC - heating, ventilation, and air conditioning - отопление, вентиляция и кондиционирование.

IARC - International Agency for Research on Cancer - Международное агентство исследования рака МАИР.

ILO - International Labour Office - международная организация труда МОТ.

MSHA - Mine Safety and Health Administration - Управление по охране труда и промышленной безопасности в горной промышленности.

NIOSH - National Institute for Occupational Safety and Health - Национальный институт охраны труда.

PDM - personal dust monitor - индивидуальный измеритель запылённости воздуха.

pDR - personal DataRAM - Индивидуальный измеритель запылённости, работающий непрерывно, и записывающий измеренную запылённость (измеренную по рассеиванию света пылью) в компьютерную память.

PEL - permissible exposure limit - Предельно допустимая концентрация, ПДК.

PMF - progressive massive fibrosis - массивный прогрессивный фиброз.

TEOM - tapered-element oscillating microbalance - датчик, используемый для непрерывного измерения запылённости - конические колебательные микровесы

Единицы измерения

[править]cfm cubic foot per minute - кубический фут в минуту (28.32 л/мин = 0.028 м3/мин).

cm centimeter - сантиметр.

fpm foot per minute - фут в минуту (0.3 м/с = 1.1 км/ч).

ft foot - фут (0.3048 м).

ft/min foot per minute - фут в минуту (0.3 м/с = 1.1 км/ч).

gpm gallon per minute - галлон (США) в минуту (3.785 л/мин).

hr hour - час.

in inch - дюйм (2.54 см).

in w.g. inch water gauge - дюйм водяного столба (~249 Па).

kPa kilopascal - килопаскаль, кПа.

lpm liter per minute - литр в минуту.

m/sec meter per second - метров в секунду (м/с).

mg/m3 milligram per cubic meter - миллиграмм на м3 (мг/м3).

mm millimeter - миллиметр.

mph miles per hour - миль (США) в час (1 м/ч = 1.61 км/ч).

μg/m3 microgram per cubic meter - микрограммы на м3 (мкг/м3).

psi pound-force per square inch - фунты на квадратный дюём (1 psi = 6 895 Па).

sec second - секунды.

Предисловие к переводу

[править]При добыче полезных ископаемых в РФ значительное число рабочих мест не соответствует требованиям охраны труда. Согласно [P 1] … Удельный вес заболеваний, вызванных воздействием аэрозолей ... составил 27,0% от суммы всех профзаболеваний … Наибольший удельный вес был зарегистрирован на предприятиях угольной промышленности – 28,1% ... .

Такое большое число профзаболеваний объясняется сочетанием трёх обстоятельств:

- Концентрация пыли в зоне дыхания шахтёров может превышать ПДК в сотни раз. По данным [P 2] при работе проходческого комбайна концентрация пыли достигала 1.5 грамм на м3.

- Для снижения запылённости используют разные способы. Но в подземных условиях улавливание мелкодисперсной пыли, попавшей в воздух - практически невозможно (электрофильтры нельзя использовать из-за опасности взрыва, фильтрация через ткань затруднена из-за повышенной влажности, и такие фильтры занимают очень много места, а скрубберы Вентури требуют много энергии). Используемые сейчас в РФ способы (гидрообеспыливание и т.п.) не позволяют улавливать мелкодисперсную пыль, но требуют значительных затрат. Поэтому на практике для уменьшения воздействия широко используют недорогие респираторы-полумаски. Но, как показали измерения в производственных условиях[P 3], они малоэффективны, и загрязнённость вдыхаемого воздуха снижается лишь в несколько раз[P 4].

- Сохранению вредных условий труда шахтёров сильно помогает отсутствие нормальной регистрации профзаболеваний и, соответственно, адекватных мер воздействия в отношении работодателя. Несмотря на то, что условия труда в РФ в целом значительно хуже, чем в развитых странах, количество регистрируемых профзаболеваний в десятки раз ниже[P 5]. Из 22 млн работающих во вредных и опасных условиях обследования в центрах профпатологии прошло около 5 млн, за 3.5 года об аттестации рабочих мест отчиталось 0.7% предприятий. В сочетании с неизбежным в таких ненормальных условиях общим алкогольным наркозом это маскирует реальную ситуацию.

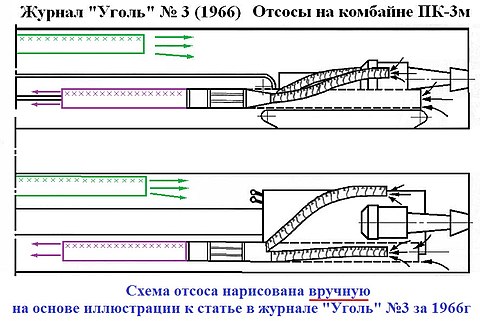

Поэтому для надёжной защиты здоровья шахтёров нужно использовать эффективную вентиляцию. Нужно сказать, что попытки сделать это предпринимались много лет назад. Например, ещё в 1950-х устанавливали вытяжку на комбайн, а в 1966г[P 6] сообщали, что при установке на комбайн ПК-3м местных отсосов концентрация пыли на рабочем месте оператора снизилась с 1.3÷1.6 грамм/м3 до 103÷29 мг/м3 - в 13-77 раз.

Аналогичным образом работают и местные отсосы в короткозабойном выемочном комбайне (США) — но там воздуховоды для отсасывания пыли встроены в корпус при его изготовлении. В целом, из-за невозможности эффективного улавливания мелкодисперсной пыли, которая уже попала в воздух, вентиляция используется не столько для снижения запылённости, а для отделения шахтёров от запылённого воздуха.

Это руководство может помочь заполнить пробел в области литературы на этому вопросу на русском языке, и сохранить здоровье шахтёров. Силикоз, антракоз и другие пневмокониозы - неизлечимые и необратимые заболевания. Число инвалидов в РФ превысило 12 млн. человек, а "...по данным экспертов ВОЗ, каждый горнорабочий с диагнозом пневмокониоза недоживает 17 лет, а с диагнозом силикоза – 22 года"[P 7].

В РФ из-за ухудшения медобслуживания шахтёров ситуация с профзаболеваемостью шахтёров очень негативная[P 8]. В таких условиях последним средством защиты шахтёров становятся респираторы - инструкция Ростехнадзора [P 9] требует использовать респираторы с эффективностью не ниже 99.9%, и считает допустимым выполнение работы при концентрации пыли 250 мг/м3. Авторы забыли учесть, что выполнение тяжёлой физической работы в течение длительного времени и носка респираторов без принудительной подачи воздуха - не совместимы, и что даже при самой высокой эффективности СИЗОД их не-использование 5% времени (при постоянной концентрации пыли) уже не позволит получить снижение дозы вдыхаемой пыли больше 20 - вместо требуемой 1000. Низкая эффективность респираторов при их использовании шахтёрами подтверждается и западными исследователями - см. Производственные испытания респираторов.

Ссылки

- ↑ МУ 2.2.5.2810-10 Методические указания. Организация лабораторного контроля содержания вредных веществ в воздухе рабочей зоны предприятий основных отраслей экономики. Стр. 3.

- ↑ Дрёмов А.В. Обоснование рациональных параметров обеспыливания в комбайновом проходческом забое : автореферат дис. кандидата технических наук: 05.26.01 / [Место защиты: МГГУ]

- ↑ Кириллов В.Ф. и др. "О средствах индивидуальной защиты органов дыхания работающих" Медицина труда и промышленная экология № 4 2013г

- ↑ Продолжается использование низкокачественных полумасок, разработанных полвека назад. Например, при установке в респиратор Ф-62Ш вместо фильтра пластикового пакета, и умеренном натяжении ремней оголовья, его можно одеть и дышать — воздух проходит через зазоры между маской и лицом.

- ↑ Роик В.Д. Вызовы безопасности труда на индустриальном этапе и ответы на них Аналитический вестник Совета Федерации ФС РФ №5(322) 2007г. "Актуальные вопросы совершенствования законодательства об охране труда"

- ↑ Теняков Г.М. Повышение эффективности пылеулавливающих установок в подготовительных забоях. Журнал Уголь №3 1966г.

- ↑ Денисов Э.И. и Морозова Т.В. Средства индивидуальной защиты от вредных производственных факторов. Журнал "Жизнь без опасностей. Здоровье, профилактика, долголетие", №1 2013г, стр. 40-45.

- ↑

- Проведённые нами исследования выявили следующие тенденции: более ранее присоединение тяжёлых осложнений обусловило и раннюю инвалидизацию шахтёров с профзаболеваниями, срок развития которой от момента постановки первичного диагноза сократился более чем в 60 раз: с 20 лет в 1960-х годах предыдущего столетия до 4 месяцев в настоящее время. ...

- Наконец, за полувековой период почти в 10 раз, с 38 до 4 лет, сократился средний срок дожития шахтёров с момента постановки диагноза профзаболевания ...

- И.H. Пиктушинская. "Медицина труда и экология" (приложение к "Охрана труда. Практикум") №2 2013, №2 2014.

- ↑ РД-15-2011. Инструкция по борьбе с пылью в угольных шахтах. Ростехнадзор. 2011.

Введение

[править]Давно известно, что вдыхание респирабельной пыли представляет серьёзную угрозу для здоровья рабочих во многих отраслях промышленности. При подземной добыче угля вдыхание респирабельной угольной пыли при большой концентрации приводит в возникновению у шахтёров пневмокониоза (CWP). Это заболевание может привести к инвалидности, а в более серьёзных формах - к смерти рабочего. Кроме того, шахтёры могут подвергаться воздействию респирабельной пыли кварца при большой концентрации, которая тоже может вызывать серьёзные заболевания, приводящие к смерти. Пневмокониоз и/или силикоз — неизлечимые и необратимые заболевания. Поэтому для их предотвращения необходимо уменьшить концентрацию респирабельной пыли во вдыхаемом воздухе.

Принятие закона об охране труда при подземной добыче угля (Federal Coal Mine Health and Safety Act) в 1969г установило ПДК(PEL) при загрязнении воздуха респирабельной пылью, требования к измерению концентрации пыли (для инспекторов и работодателей), программы добровольного медобследования (флюорография) для выявления пневмокониоза у шахтёров, и программы (выплат) компенсаций пострадавшим рабочим и их семьям. Следующие статистические данные (США) показывают, какой огромный ущерб наносят пневмокониоз и силикоз здоровью людей и экономике:

- В течение 1970-2004г в США из-за пневмокониоза умерло 69 277 шахтёров-угольщиков.

- За период 1980-2005г шахтёрам и их семьям выплатили свыше 39 млрд долларов пособий.

- Проведение медобследований (флюорографии) за 2000-2006г показало, что количество заболеваний пневмокониозом возросло. Примерно у 8% шахтёров со стажем подземной работы 25 лет и более был обнаружен пневмокониоз.

- По статистике, среди умерших от силикоза чаще всего встречаются операторы угольных комбайнов.

Из-за сохранения серьёзной опасности возникновения этих заболеваний органов дыхания у рабочих в угольной промышленности, было разработано это руководство, которое позволяет подобрать адекватные технические средства снижения запылённости, помогающие уменьшить воздействие респирабельной пыли - угля и кварца - на шахтёров. В руководстве рассмотрены не только те технические средства снижения запылённости в зоне дыхания, которые используются в отрасли уже много лет, и которые указаны в (соответствующих) стандартах по охране труда, но и те, которые пока ещё продолжают разрабатываться. Ставилась задача - выявить наилучшие способы, позволяющие уменьшить концентрацию респирабельной пыли при добыче угля под землёй и на поверхности. Руководство даёт общую информацию о способах снижения запылённости, и содержит многочисленные ссылки на первоисточники. В некоторых случаях - для получения более подробной информации - потребуется консультация о испытаниях или внедрении интересующих технологий.

Руководство разделено на 5 глав. В первой рассматриваются последствия воздействия респирабельной пыли угля и кварца на здоровье, во второй - методы измерения запылённости и приборы для измерения, а в 3, 4 и 5 - способы снижения запылённости при работе выемочных (очистных - longwall mining) и короткозабойных выемочных (~ проходческих - continuous mining) угольных комбайнов, и при проведении буровых работ соответственно.

Нужно подчеркнуть, что после установки и подключения технических средств, эффективность защиты рабочих очень сильно зависит от ухода и техобслуживания этого оборудования. Исследователи NIOSH часто видели, что установлены адекватные технические средства снижения запылённости, но концентрация пыли превышает допустимую из-за недостаточно хорошего техобслуживания этого оборудования.

Глава 1. Влияние на здоровье чрезмерного воздействия респирабельной пыли угля и кварца

[править]Авторы: Anita L. Wolfe и Jay F. Colinet

Пневмокониоз - заболевание органов дыхания, которое возникает при вдыхании и осаждении минеральной пыли в лёгких. Пневмокониозы возникают при работе в отраслях, где есть большой риск воздействия минеральной пыли - например, пневмокониоз у шахтёров при добыче угля (антракоз), и силикоз. После возникновения этих заболеваний их уже нельзя вылечить. Поэтому для предотвращения этих заболеваний важно уменьшить воздействие респирабельной пыли на рабочих.

Пневмокониоз при воздействии угольной пыли

[править]Пневмокониоз - это хроническое заболевание лёгких, возникающее из-за вдыхания и осаждения угольной пыли в лёгких, и реакции тканей лёгких на этот процесс. Это чаще всего происходит при добыче, переработке или транспортировке угля. Кроме опасности возникновения пневмокониоза, воздействие угольной пыли может привести к возникновению хронического бронхита, хронической обструктивной болезни лёгких (ХОБЛ), и паталогической эмфиземы.

При непрерывном воздействии пыли в лёгких происходят структурные измерения, которые можно увидеть на флюорографических снимках. На первых этапах развития пневмокониоза симптомы могут отсутствовать. Но затем они появляются: кашель (с мокротой или без), хрипы, одышка (особенно во время работы). На Фиг. 1-1 показано нормальное лёгкое и лёгкое шахтёра, которому был поставлен диагноз пневмокониоз. На следующих стадиях развития болезни структурные изменения в лёгких называют фиброзом. Массивный прогрессивный фиброз - это образование жёсткой фиброзной ткани в тех частях лёгких, которые раздражаются и воспаляются из-за осевшей пыли. Из-за массивного прогрессивного фиброза лёгкие становятся жёсткими, и уменьшается их способность полностью расширяться. Это мешает нормальному газообмену кислорода и углекислого газа в лёгких, и затрудняет дыхание. У больных губы и кончики пальцев могут иметь синеватый оттенок, может происходить накопление жидкости, и появиться симптомы заболеваний сердца. Если человек вдыхает слишком много пыли, то пневмокониоз может перейти в массивный прогрессивный фиброз.

На начальных стадиях пневмокониоз характеризуется наличием небольших потемнений (непрозрачных мест) на флюорографических снимках, диаметр которых меньше 10 мм. Плотность таких потемнений классифицируется согласно определениям, данным Международной организацией труда (МОТ) как 1, 2 и 3 [ILO 1980]. Категория 0 определена как отсутствие маленьких потемнений, или как потемнения, плотность которых меньше нижнего предела для первой категории. На 12-балльной шкале потемнений МОТ, каждая главная категория включает в себя подкатегории - например, в категории 1 есть подкатегории 1/1,1/2 и 1/3 (по мере возрастания), но категория 2 остаётся более серьёзным заболеванием [NIOSH 1995].

В случаях, когда на флюорографических снимках обнаруживаются большие потемнения с общей площадью 1 см или больше, массивный прогрессивный фиброз относят к категориям А, В и С. Массивный прогрессивный фиброз обычно развивается у шахтёров, у которых ранее был пневмокониоз, но он может начаться и у шахтёров, у которых ранее не быль признаков пневмокониоза на снимках [NIOSH 1995].

Эти заболевания - неизлечимы.

Меры по предотвращению развития заболеваний органов дыхания у шахтёров должны включать непрерывные усилия по снижению воздействия пыли. Усилия медицины лучше направить на предотвращение, раннее выявление и лечение осложнений. Главной клинической задачей является выявление обструкции (непроходимости) дыхательных путей, респираторных инфекций, гипоксемии (аномально низкое содержание кислорода в крови), нарушений работы органов дыхания, лёгочного сердца (увеличение правой стороны сердца), аритмии (нарушения сердечного ритма) и пневмоторакса (сжатие лёгкого из-за скопления воздуха или газов в плевральной области).

После принятия закона об охране труда на шахтах (Federal Coal Mine Health and Safety Act) в 1969г Управление по охране труда на шахтах (Mine Safety and Health Administration, MSHA) разработало требования, обязывающие работодателя снизить концентрацию респирабельной пыли в угольных шахтах до 2 мг/м3 или меньше (если содержание свободного кварца в пыли не превышает 5%). Инспектора MSHA и владельцы шахт проводят периодические измерения загрязнённости воздуха для подтверждения выполнения этого требования. Обычно при подземной добыче угля наибольшая концентрация респирабельной пыли встречается на рабочих местах шахтёров, работающих в забое. Наиболее вероятно воздействие пыли (при чрезмерной концентрации) на операторов выемочных, и короткозабойных выемочных комбайнов, и шахтёров, устанавливающих кровлю. Также может произойти чрезмерное воздействие воздействие пыли на людей, работающих на поверхности - при дроблении, сортировке, промывке и смешивании, и на людей, работающих в местах хранения, где производится погрузка в грузовые автомобили, железнодорожные вагоны, баржи или корабли.

Также в соответствии с Законом 1969г была создана Программа медицинского обследования рабочих угольной отрасли NIOSH (CWHSP). В рамках этой программы для выявления пневмокониоза шахтёрам периодически предлагают добровольно сделать флюорографию грудной клетки (бесплатно). До 1999г частота заболеваний неуклонно снижалась. Но результаты, полученные недавно в NIOSH [2008] показали, что снижение прекратилось, и началось возрастание (Фиг. 1-2). У шахтёров со стажем подземной работы более 25 лет и более, и которые проходили обследование в рамках CWHSP после 2000г, частота заболеваний пневмокониозом примерно удвоилась. Кроме того, заболевание обнаружилось у молодых рабочих, и ускорилось развитие заболевание с начальных стадий до массивного прогрессивного фиброза. В 2004г от пневмокониоза умерло 703 шахтёра. (дополнительная статистическая информация приводится в [NIOSH 2008]).

Стандарт по охране труда 30 CFR 90 устанавливает порядок перевода тех шахтёров, у которых есть свидетельства заболевания пневмокониозом, в другие места работы - где средняя концентрация респирабельной пыли в течение каждой смены не превышает 1 мг/м3. Также устанавливаются процедуры выполнения этого требования, и право шахтёра на сохранение своей обычной зарплаты, и её повышение. Также установлены обязанности работодателя, включая измерения запылённости воздуха согласно стандарту. Цель этих мероприятий - предотвращение дальнейшего развития пневмокониоза у шахтёра, у которого он обнаружен на начальных стадиях.

Силикоз

[править]В разных отраслях промышленности происходит воздействие респирабельной пыли кристаллического кварца, поскольку это вещество широко распространено. Сильное воздействие такой пыли происходит на шахтёров, при выполнении пескоструйной обработки, при строительстве туннелей, при размоле кварца, в карьерах, в литейных цехах, при производстве керамики и стекла. Кварцем называют диоксид кремния SiO2, который существует в кристаллической и не-кристаллической (аморфной) формах [NIOSH 2002]. Кристаллический кварц встречается в разных формах: альфа-кварц, бета-кварц, тридимит и кристобалит. [Ampian and Virta 1992; Heaney 1994]. В природе чаще всего кварц встречается в альфа-форме [Virta 1993]. Эта форма кварца встречается так часто, что термин кварц часто используется вместо общего термина кристаллический кварц [USBM 1992; Virta 1993].

Кварц часто входит в состав скал и горных пород. Кварцевая пыль может попадать в орган дыхания шахтёров при работе горных машин, когда происходит разрушение кварц-содержащей породы рядом или в пласте угля, или при разрушении, дроблении и транспортировке угля (с породой). При вдыхании кристаллического кварца в производственных условиях развиваются силикоз, рак лёгких, туберкулёз лёгких и другие заболевания дыхательных путей. Такие вредные воздействия также могут привести к развитию аутоиммунных заболеваний, болезней почек, и другим вредным для здоровья последствиям. В 1986г МАИР изучило опубликованные результаты экспериментальных и эпидемиологических исследований рака у животных и рабочих, подвергавшихся воздействию кристаллического кварца, и сделало вывод, что достаточно фактов для того, чтобы считать кварц веществом, канцерогенным для людей [IARC 1997].

Силикоз - это тоже фиброзное заболевание лёгких, которое возникает при вдыхании и осаждении кристаллического кварца, и реакции лёгких на него. Главным симптомом силикоза является одышка (затруднённое дыхание). Это сначала отмечается при выполнении (тяжёлой) работы, а потом - как утрата функциональных резервов лёгких даже в покое. Но при отсутствии других респираторных заболеваний, одышка может отсутствовать, и тогда заболевание может быть обнаружено с помощью флюорографии. Иногда флюорография может выявить развившееся заболевания при минимальных симптомах. Появление и развитие одышки может быть показателем и других факторов, включая туберкулёз, обструкцию дыхательных путей, массивный прогрессивный фиброз или лёгочное сердце. Часто имеется продуктивный кашель.

В зависимости от концентрации кристаллического кварца, которым был загрязнён вдыхаемый воздух, у рабочего может развиться один из трёх видов силикоза:

- Хронический силикоз: Обычно развивается через 10 или более лет воздействия при относительно низкой концентрации пыли. В лёгких и в лимфатических узлах груди возникают опухоли, вызванные пылью кварца. Это заболевание затрудняет дыхание и схоже с хронической обструктивной болезнью лёгких (ХОБЛ).

- Ускоренный силикоз (Accelerated Silicosis): развивается через 5-10 лет после начала воздействия. Образуются опухоли в лёгких и возникают симптомы, как при хроническом бронхите, но быстрее.

- Острый силикоз: развивается при воздействии респирабельного кристаллического кварца при большой концентрации, и приводит к возникновению симптомов за период от 5 недель до 5 лет после начала воздействия [Parker and Wagner 1998; Peters 1986]. Лёгкие становятся воспалёнными и могут наполниться жидкостью, это вызывает одышку и снижение концентрации кислорода в крови.

При обычном и ускоренном силикозе может развиться массивный прогрессивный фиброз, но во втором случае это более вероятно. На Фиг. 1-3 показано лёгкое, повреждённое силикозом.

Чтобы предотвратить развитие силикоза, MSHA установило требования, обязывающие работодателя снижать запылённость воздуха в зоне дыхания шахтёров. При подземной добыче угля, при доле кварца в респирабельной пыли до 5%, концентрация такой пыли не должна превышать 2 мг/м3. Но если доля кварца в пыли превышает 5%, то допустимая концентрация пыли уменьшается: она получается делением 10 на долю кварца (%). Например, при доле кварца в респирабельной пыли 10%, стандарт по охране труда требует уменьшить запылённости воздуха до 1 мг/м3 (10 / 10%). Таким образом, выполнение этого стандарта снижает воздействие респирабельного кварца до 100 мкг/м3, хотя это не указано в нём напрямую.

Измерения запылённости, проводившиеся MSHA, выявили специальности/профессий шахтёров, у которых наибольший риск чрезмерного воздействия кварца. На Фиг. 1-4 показано, какая доля замеров, сделанных инспекторами MSHA, превысила допустимые значения (ПДК/PEL) у шахтёров-угольщиков нескольких специальностей с высоким уровнем риска.

Диагностика и лечение пневмокониоза

[править]Врач может обнаружить пневмокониоз или силикоз, используя сочетание подходящих сведений о истории воздействии пыли угля или кварца в шахте, совместимые измерения в изображениях на снимках лёгких или патологии лёгких, и отсутствие правдоподобных альтернативных диагнозов. Для постановки диагноза часто достаточно снимка грудной клетки, но в некоторых случаях полезно сделать компьютерную сканирующую томографию (CT). Если имеется подходящая информация о воздействии пыли и (изменения) на снимках, то обычно проведение биопсии лёгких (процедура, при которой часть лёгочной ткани берётся для проведения лабораторного исследования) - не требуется. Для объективной оценки тяжести заболевания (пневмокониоза или силикоза) могут быть полезны исследования лёгочных функций и проведение анализа крови для определения концентраций углекислого газа и кислорода (концентрации в артериальной крови).

Эпидемиологические исследования шахтёров, добывающих золото в Южной Африке, у рабочих гранитного карьера в Гонконге, у шахтёров, добывавших руду металла в Колорадо, и шахтёров угледобывающих шахт в Шотландии показали, что хронический силикоз может возникнуть или усилиться даже после прекращения воздействия кристаллического кварца [Hessel et al. 1988; Hnizdo and Sluis-Cremer 1993; Ng et al. 1987; Kreiss and Zhen 1996; Miller et al. 1998]. Поэтому перевод рабочего на другую работу, где нет (сильного) воздействия пыли кварца, не гарантирует, что силикоз или связанные с ним заболевания не перестанут усиливаться, и что состояние заболевшего рабочего стабилизируется.

Для лечения пневмокониоза или силикоза могут использоваться бронходилататоры (лекарства, способствующие расширению воздушных путей), или дополнительная подача кислорода. Как только было установлено, что началось заболевание, важно защитить лёгкие от инфекционных респираторных заболеваний. В некоторых серьёзных случаях может быть рекомендована пересадка лёгких. Прогноз зависит от конкретного типа пневмокониоза, и от длительности воздействия и концентрации пыли.

Эти заболевания лёгких - неизлечимы, и необратимы. (Поэтому) для предотвращения заболевания должны устанавливаться и использоваться эффективные средства снижения запылённости, и техобслуживание этих средств должно проводится так, чтобы они постоянно были в исправном состоянии.

Ссылки

[править]Ampian SG, Virta RL [1992]. Crystalline silica overview: occurrence and analysis. Washington, DC: U.S. Department of the Interior, Bureau of Mines, IC 9317. NTIS No. PB92200997.

CFR. Code of federal regulations. Washington, DC: U.S. Government Printing Office, Office of the Federal Register.

Heaney PJ [1994]. Structure and chemistry of the low-pressure silica polymorphs. In: Heaney PJ, Prewitt CT, Gibbs GV, eds. Silica: physical behavior, geochemistry, and materials applications. Reviews in mineralogy. Vol. 29. Washington, DC: Mineralogical Society of America.

Hessel PA, Sluis-Cremer GK, Hnizdo E, Faure MH, Thomas RG, Wiles FJ [1988]. Progression of silicosis in relation to silica dust exposure. Ann Occup Hyg 32(Suppl 1):689–696.

Hnizdo E, Sluis-Cremer GK [1993]. Risk of silicosis in a cohort of white South African gold miners. Am J Ind Med 24:447–457.

IARC [1997]. IARC monographs on the evaluation of carcinogenic risks to humans: Silica, some silicates, coal dust and para-aramid fibrils. Vol. 68. Lyon, France: World Health Organization, International Agency for Research on Cancer.

ILO [1980]. Guidelines for the use of ILO international classification of radiographs of pneumoconiosis. Rev. ed. Occupational Safety and Health Series No. 22. Geneva, Switzerland: International Labour Office.

Kreiss K, Zhen B [1996]. Risk of silicosis in a Colorado mining community. Am J Ind Med 30:529–539.

Miller BG, Hagen S, Love RG, Soutar CA, Cowie HA, Kidd MW, Robertson A [1998]. Risks of silicosis in coalworkers exposed to unusual concentrations of respirable quartz. Occup Environ Med 55:52–58.

Ng TP, Chan SL, Lam KP [1987]. Radiological progression and lung function in silicosis: a ten year follow up study. Br Med J 295:164–168.

NIOSH [1995]. Criteria for a recommended standard: occupational exposure to respirable coal mine dust. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention National Institute for Occupational Safety and Health, DHHS (NIOSH) Publication No. 95–106.

NIOSH [2002]. NIOSH hazard review: Health effects of occupational exposure to respirable crystalline silica. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, DHHS (NIOSH) Publication No. 2002–129.

NIOSH [2008]. Work-related lung disease surveillance report, 2007. Morgantown, WV: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, DHHS (NIOSH) Publication No. 2008143a.

Parker JE, Wagner GR [1998]. Silicosis. In: Stellman JM, ed. Encyclopaedia of occupational health and safety. 4th ed. Geneva, Switzerland: International Labour Office, pp. 10.43–10.46.

Peters JM [1986]. Silicosis. In: Merchant JA, Boehlecke BA, Taylor G, Pickett-Harner M, eds. Occupational respiratory diseases. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control, National Institute for Occupational Safety and Health, DHHS (NIOSH) Publication No. 86–102, pp. 219–237.

USBM [1992]. Crystalline silica primer. Washington, DC: U.S. Department of the Interior, Bureau of Mines, Branch of Industrial Minerals, Special Publication (SP) 05–92. NTIS No. PB97-120976.

Virta RL [1993]. Crystalline silica: what it is-and isn’t. Minerals Today Oct:12–16. Washington, DC: U.S. Department of the Interior, Bureau of Mines.

Глава 2. Измерения для количественного определения концентрации респирабельной пыли

[править]Автор: Jay F. Colinet

Респирабельная доля пыли - это та часть пыли, которая при вдыхании достигает лёгких, и которая приводит к развитию пневмокониоза или силикоза. Респирабельная пыль невидима для невооружённого глаза (10). Наоборот, если облако пыли видимо, то скорее всего, часть частиц пыли из этого облака - респирабельного размера. Поэтому для количественного измерения концентрации респирабельной пыли в воздухе шахты нужно использовать приборы.

С 2000г количество случаев заболевания лёгких у шахтёров возросло. Поэтому для определения воздействия пыли на шахтёров, и для выявления источников пыли, важно точно измерять её концентрацию. Затем результаты измерений используются для разработки и выполнения мероприятий для снижения запылённости в самых проблемных местах.

10. Частицы пыли большого размера (например – больше 20 мкм - оседают в верхних дыхательных путях, и у здоровых людей через 15 мин ÷ 3 часа выводятся из организма вместе с мокротой. Из-за этого они менее опасны для здоровья, чем мелкие частицы, достигающие лёгких, и (если они нерастворимые) способные оставаться там годами - примечание к переводу. Частицы сигаретного дыма - респирабельного размера (~0.6 мкм), и когда плотная струйка дыма немного разбавляется воздухом, они становятся невидимы - примечание к переводу.

Измерение концентрации респирабельной пыли в угольных шахтах

[править]Для измерения концентрации пыли в шахтах чаще всего используют гравиметрические измерительные пробоотборные приборы (Фиг. 2-1). Эти устройства предназначены для измерения запылённости для проверки выполнения требований закона об охране труда (Federal Coal Mine Health and Safety Act) 1969г. Они состоят из насоса постоянной производительности, циклона (который разделяет пыль на респирабельную и не респирабельную - более крупную), и держателя фильтра. При подземной добыче угля насос должен работать при расходе воздуха 2 л/мин. При подземной добыче металлических и не металлических полезных ископаемых он должен работать при расходе 1.7 л/мин. Циклон Dorr-Oliver диаметром 10 мм отделяет респирабельную пыль (обычно это частицы с аэродинамическим диаметром 10 мкм, или ещё меньше) от более крупных частиц. Крупные частицы улавливаются циклоном, а респирабельные частицы - фильтром из поливинилхлорида диаметром 37 мм, установленным после циклона. Респирабельные частицы улавливаются фильтром, и он должен взвешиваться перед замером для последующего определения массы респирабельной пыли, уловленной во время измерений. Затем массу пыли и объём прокачанного воздуха используют для вычисления концентрации респирабельной пыли в мг/м3. После проведения замера нужно быть осторожным, чтобы циклон находился в вертикальном положении. В противном случае крупнодисперсная, не-респирабельная пыль может попасть на фильтр из циклона, и результаты измерений окажутся неправильными.

Чтобы определить, какая доля респирабельной пыли состоит из кварца, нужно послать фильтр в аккредитованную лабораторию для проведения анализа. Для пыли, уловленной при проведении измерений в угольных шахтах, определение содержания кварца проводят с помощью аналитического метода MSHA P7 infrared analytical technique [Parobeck and Tomb 2000]. А для пыли, уловленной в шахтах, где добывается руда металлических и неметаллическихк полезных ископаемых - метод NIOSH рентгеновской дифракции x-ray diffraction using NIOSH Method 7500 [Schlecht and O’Connor 2003].

Из-за того, что при работе в шахте на концентрацию пыли может влиять большое количество разных факторов, весьма желательно проводить многократные гравиметрические измерения для одного и того же места, и вычислять средние значения концентрации пыли. Проведение многократных замеров повышает вероятность того, что (средняя) запылённости измерена правильно.

Помимо гравиметрических измерительных приборов, MSHA допускает использование в угольных шахтах измерители запылённости, работающие в реальном масштабе времени - но их использование не допускается для проверки или для подтверждения выполнения требований к ограничению запылённости воздуха.

В персональном измерительном приборе DataRAM (pDR) запылённый воздух пропускается через камеру датчика, где проходит через луч света. Датчик определяет, сколько света рассеивает пыль, и это рассеивание пропорционально её концентрации. Эта концентрация зависит от времени проведения измерения, обе величины записываются во внешнее запоминающее устройство. Затем эта информация может быть перенесена в компьютер для анализа. На Фиг. 2.2 показа типичный график, полученный с помощью прибора pDR, и фотография прибора. Для измерений используются мобильные измерительные приборы (это будет обсуждаться в следующем разделе). Результаты измерений запылённости как функции от времени могут анализироваться для определённых интервалов времени (например - частей цикла работы выемочного угольного комбайна), и могут вычисляться средние запылённости для этих интервалов. К сожалению, точность измерения прибора, который использует рассеивание света, зависит от распределения частиц пыли по размерам, и на неё влияет наличие в воздухе водяного тумана. Поэтому, когда NIOSH использует подобные приборы, проводится калибровка в производственных условиях. Вблизи прибора проводят измерение запылённости гравиметрическим способом, и определяют поправочный коэффициент - отношение средней гравиметрической концентрации к средней концентрации, измеренной по рассеиванию света измеренной pDR) [Thermo Scientific 2008]. Например, если гравиметрическая концентрация 1.3 мг/м3 за 6 часов измерений, а средняя концентрация, измеренная за это же время pDR 1.0 мг/м3, то результаты всех измерений, сделанных pDR, умножаются на 1.3.

Для измерения запылённости в реальном масштабе времени в NIOSH также разработан и испытан персональный прибор - personal dust monitor (PDM). Его использование в угольных шахтах одобрено MSHA, и он имеется в продаже [Volkwein et al. 2006]. Для определения гравиметрической концентрации респирабельной пыли в реальном масштабе времени прибор использует датчик - конические колебательные микровесы (tapered-element oscillating microbalance TEOM). ТЕОМ - это полая трубка, которая вибрирует с известной частотой. На её конце находится фильтр. При осаждении респирабельной пыли на фильтре частота колебаний изменяется, и это зависит от концентрации пыли. Прибор PDM показывает, какая накопилась концентрация пыли на данный момент с начала смены, и то, какая доля от допустимого (за всю смену) воздействия уже достигнута. Эта информация может использоваться рабочим для предотвращения чрезмерного воздействия пыли. Датчик измерителя запылённости устанавливается в стандартный держатель лампы на каске, и для измерения запылённости воздуха он всасывает его около лампы (Фиг. 2-3).

Проведение измерений

[править]Для эффективного уменьшения воздействия пыли угля и кварца на шахтёров нужно выявить, где происходит образование пыли, и в каком количестве. После определения этого можно использовать (наиболее подходящие) способы уменьшения запылённости, которые обеспечивают наилучшую защиту рабочих. Для количественного определения того, сколько пли образуется в данном источнике, нужно проводить измерения так, чтобы отделить вклад этого источника пыли от вклада других источников. Для этого измерители запылённости размещают до и после источника пыли по потоку. Отличие результатов их измерений позволяет определить количество пыли, образующееся в этом источнике.

Например, в шахте измерители можно установить в потоках воздуха - идущем для проветривания в забой (где работает короткозабойный выемочный комбайн), и уходящим оттуда. Это позволит определить, сколько пыли образуется при работе комбайна. На Фиг. 2.4 показано расположение измерителей запылённости. Если замеры проводятся с помощью гравиметрических измерителей, то нужно обеспечить, что они уловят достаточно большое количество пыли. Поэтому может потребоваться проведение измерений в течение нескольких циклов работы комбайна. В этом случае насосы измерительных приборов нужно включить, когда начнётся цикл работы комбайна. После окончания первого цикла нужно выключить насосы - до тех пор, пока комбайн не переместится на место начала нового цикла работы. В это время измерительные приборы нужно переместить в аналогичные места на новом месте работы комбайна. Когда комбайн начнёт новый цикл работы, нужно включить насосы приборов.

При работе более подвижных машин - например, выемочного комбайна - для изоляции источника пыли нужно использовать подвижные измерители. По мере перемещения комбайна два сотрудника должны двигаться вместе с ним с измерительными приборами. Один из них должен находиться перед комбайном (по потоку воздуха), а другой - после комбайна. Они должны находиться на соответствующем расстоянии от комбайна при его работе. На Фиг. 2.5 показано проведение таких измерений.

В обоих примерах измерения проводятся в условиях, когда в шахте имеется установившийся режим движения воздуха при вентиляции. Но встречаются и другие случаи. Например, для измерения количества респирабельной пыли, образующейся при проведении буровых работ на поверхности нужно использовать группу измерителей, находящихся вокруг буровой установки по кругу, чтобы учесть изменение направления ветра. Затем для определения количества образовавшейся при бурении пыли нужно усреднить результаты измерений. Также нужно определить фоновую запылённость воздуха - вдали от места работы, так чтобы на результат измерений не влияло образование пыли при бурении. Затем значение фоновой запылённости вычитается из результатов измерений запылённости около буровой установки, чтобы определить, какой она даёт вклад в общую запылённость. На Фиг. 2.6 показано размещение измерителей запылённости около буровой установки.

Ссылки

[править]Parobeck PS, Tomb TF [2000]. MSHA’s programs to quantify the crystalline silica content of respirable dust samples. SME preprint 00-159. Littleton, CO: Society for Mining, Metallurgy, and Exploration, Inc.

Schlecht PC, O’Connor PF, eds. [2003]. NIOSH manual of analytical methods (NMAM®), 4th ed., 3rd supplement. Cincinnati, OH: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, DHHS (NIOSH) Publication No. 2003–154.

Thermo Scientific [2008]. Model pDR-1000AN/1200 instruction manual. Franklin, MA: Thermo Scientific, pp. 35–36.

Volkwein JC, Vinson RP, Page SJ, McWilliams LJ, Joy GJ, Mischler SE, Tuchman DP [2006]. Laboratory and field performance of a continuously measuring personal respirable dust monitor. Pittsburgh, PA: U.S. Department of Health and Human Services, Centers for Disease Control and Prevention, National Institute for Occupational Safety and Health, DHHS (NIOSH) Publication No. 2006–145, RI 9669.

Глава 3. Снижение запылённости при работе выемочных комбайнов

[править]Авторы: James P. Rider and Jay F. Colinet

Медицинские исследования показали, что длительное воздействие респирабельной угольной пыли при чрезмерной концентрации может привести к возникновению пневмкониоза, массивного прогрессивного фиброза, и хронической обструктивной болезни лёгких. Эти заболевания - неизлечимы, и могут истощать больного, усиливаться, и стать причиной смерти. За период 1995-2004г в США из-за пневмокониоза умерло 10 406 шахтёров [NIOSH 2008]. При подземной добыче угля пневмокониоз продолжает оставаться серьёзной угрозой для здоровья шахтёров.

Исторически, выполнение требований федерального законодательства о снижении концентрации респирабельной пыли до 2 мг/м3 при работе выемочных комбайнов встретило затруднения. В течение 2004-2008г для проверки выполнения требований законодательства на рабочих местах шахтёров, где существует повышенный риск при работе выемочных комбайнов? инспектора MSHA сделали 1321 замер запылённости воздух, а работодатели сделали 6600 замеров. Результаты этих измерений показали, что в 719 замерах (сделанных работодателями, 11%) и 144 замерах (сделанного инспекторами MSHA, 11%) концентрация респирабельной пыли превышает 2.1 мг/м3 [Niewiadomski 2009]. Кроме того, измерения инспекторов MSHA за период 2004-2008г показали, что при работе выемочных комбайнов шахтёры подвергаются повышенному воздействию пыли респирабельного кварца. У шахтёров, у которых по классификации MSHA код специальности 044 (оператор выемочного комбайна, находящийся сзади комбайна - tail-side shearer operator) в 31% замеров, а у рабочих с кодом 041 (jack setter)(11) в 21% замеров из-за превышения доли кварца в респирабельной пыли граничного значения (5%), были нарушены требования законодательства, относящиеся к допустимой запылённости [MSHA 2009]. Продолжение выявления случаев заболевавания пневмокониозом у шахтёров, добывающих уголь, и степень превышения допустимой концентрации респирабельной пыли при работе выемочных комбайнов показывает, что нужно улучшить работу технических средств снижения запылённости при работе выемочных комбайнов.

С начала 1980-х произошло резкое возрастание количества применяемых выемочных угольных комбайнов и мест их использования. В 2007г с помощью выемочных комбайнов добывалась половина всего угля. Общая добыча угля этим способом достигла максимума в 2004г, и затем снизилась на ~10% - до 176 млн. тонн [EIA]. Такие масштабы требуют улучшить работу технических средств снижения запылённости.

Вредная респирабельная пыль, воздействующая на шахтёров при работе выемочных комбайнов, образуется в нескольких источниках, в том числе: в вентиляционной выработке для подачи чистого воздуха; в месте прохода ленточного транспортёра, в местах перегрузки угля на конвейере и в дробилке, в угольном комбайне и при передвигании кровли. В этой главе рассматриваются используемые сейчас технические средства снижения концентрации пыли, образующейся в этих источниках, а также обсуждаются другие способы уменьшения запылённости, которые могут дополнительно уменьшить концентрацию пыли, но которые пока (ещё) не используются.

11. Шахтёры, которые помогают при работе шнековых подземных горных машин. Они должны следить за кровлей, чтобы вблизи машины она была в безопасном состоянии - примечание к переводу.

Снижение запылённости на дорогах в шахте

[править]Образование пыли на дорогах в шахте, если не уделять этому достаточно внимания, может значительно повлиять на запылённость чистого воздуха, подаваемого в шахту для проветривания, и увеличить воздействие пыли на шахтёров при работе выемочных комбайнов. Проводившиеся недавно исследования показали, что концентрация респирабельной пыли в последнем поперечном разрезе (при добыче угла выемочными комбайнами) достигала 0.42 мг/м3 [Rider and Colinet 2007]. При увеличении производительности выемочных угольных комбайнов увеличивается подача в шахту воздуха для удаления пыли и разбавления метана. Подача воздух в забой возросла, и по сравнению с результатами измерений, проводившихся в середине 1990-х она стала больше на ~65% [Colinet et al. 1997].

Увеличение скорости воздуха в вентиляционных выработках может привести к увеличению его запылённости, если не будут приняты адекватные меры для обеспыливания. Исследования NIOSH [Listak et al. 2001; Chekan et al. 2001, 2004] показали, что когда пыль сухая (влажность до 1%) и когда она попадает в вентиляционный поток воздуха, может увеличиться её унос струёй воздуха - как это бывает при попадании в воздух пыли при перемещении кровли. Поэтому образование пыли на дорогах в шахте может увеличить количество пыли, достигающее рабочих мест шахтёров при работе выемочных угольных комбайнов.

Для уменьшения запылённости на дорогах могут использоваться следующие способы:

- Изменение режима работы так, чтобы во время работы угольных комбайнов уменьшит или прекратить деятельность, приводящую к образованию пыли. Перемещение машин, погрузочно-разгрузочные работы и др. увеличивают запылённость воздуха, подаваемого в шахту для проветривания. Такая деятельность, в сочетании с увеличением скорости воздуха, может привести к попаданию пыли в поток воздуха, подаваемого для проветривания, особенно если образование пыли происходит вблизи от последнего открытого поперечного разреза.

- Использование воды или гигроскопичных веществ для уменьшения образования дорожной пыли. Владельцы шахт должны внимательно следить за влажностью пыли на дорогах в шахте, особенно при увеличении подачи воздуха в забой и в зимние месяцы.

- Использование поверхностно-активных веществ. ПАВ - такие, как мыло и моющие средства - растворяются в воде, и улучшают сохранение влажности пыли на дорогах. ПАВ уменьшают поверхностное натяжение воды, что позволяет меньшему количеству воды смачивать такое же количество частиц на единицу объёма [Organiscak et al. 2003].

Снижение запылённости у ленточных транспортёров

[править]

Для увеличения подачи воздуха в забой в качестве воздуховода может использоваться выработка ленточного транспортёра. Это увеличивает подачу, и может улучшить разбавление метана и запылённого воздуха. Исследования шахт, где используются выемочные комбайны [Rider and Colinet 2007] показали, что на ~40% из них воздух подаётся таким образом. Анализ результатов измерений запылённости воздуха, проводившийся MSHA [1989] показал, что при сравнении шахт, где используется такой способ подачи воздуха, с шахтами, где он не используется, значительных отличий в запылённости на рабочих местах не обнаружилось. Также исследования, проводившиеся US Bureau of Mines [Potts and Jankowski 1992; Jankowski and Colinet 2000] показали, что любое дополнительное попадание в забой, где работает выемочной комбайн, пыли из выработки для конвейера, вероятно, будет смягчено из-за увеличения разбавления, которое может произойти из-за увеличения подачи воздуха через выработку для транспортёра.

Но в последние годы из-за увеличения количества перемещаемого угля возросла возможность загрязнения воздуха, поступающего в забой через выработку для ленточного транспортёра. Для снижение поступления респирабельной пыли из этого источника можно использовать такие способы:

- Техобслуживание ремня. Для уменьшения образования респирабельной пыли при работе конвейера жизненно важно проводить надлежащее техобслуживание последнего. Отсутствие роликов, проскальзывание ремня, и его износ могут привести к смещению ремня, и просыпанию (угля) [Organiscak et al. 1986]. Поскольку количество угля, транспортируемого из забоя возрастает, то администрация должна тщательно следить за проведение надлежащего техобслуживания имеющихся средств снижения запылённости конвейера, чтобы предотвратить унос пыли в забой.

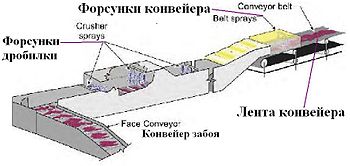

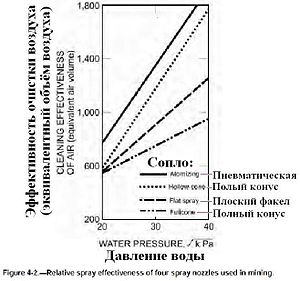

- Увлажнение перемещаемого угля. При адекватном увлажнении угля в забое, при его дальнейшем перемещении и в местах перегрузки образуется меньше пыли. Но при сильном увеличении расхода воздуха через проход для конвейера, вода может испаряться, и может потребоваться дополнительное увлажнение через какие-то промежутки. Для увлажнения угля в промежуточных местах на транспортёре обычно используют форсунки с плоским факелом и с полным конусом. Обычно расход воды составляет 3.8÷15 л/мин (1÷4 галлона в минуту) при давлении 50 psi (345 кПа) [Kost et al. 1981].

- Очистка ремня выскабливанием и промывкой. Как показали [Kissell and Stachulak 2003; Organiscak et al. 1986; Shirey et al. 1985] для уменьшения пылеобразования большое значение имеет очистка ремня. Материал, прилипший к ремню, разрушается на концевых роликах. Этот материал часто высыхает, и попадает в воздух, когда проходит ролики, поддерживающие холостую часть ремня. Верхняя и нижняя стороны холостой части ремня должны очищаться подпружиненным скребком, или скребком, прижимаемым к ремню грузом. Может потребоваться увлажнение ремня распылением небольшого количества воды - в дополнение к очистке скребком. Проводившиеся ранее исследования [Stahura 1987; Baig et al. 1994] показали, что сочетание использования скребков и распыления воды значительно уменьшает образование респирабельной пыли.

- Использование вращающихся щёток, очищающих несущую сторону ремня. Для уменьшения образования пыли при работе конвейера может использоваться вращающаяся щётка с приводом от мотора [Organiscak et al. 1986]. Она вращается в сторону, противоположную направлению движения ремня (Фиг. 3-1). Такая щётка должна устанавливаться вблизи места сброса угля с конвейера так, чтобы прилипший к ремню материал оставался влажным и слипшимся после его отделения от ремня. Если (прилипший) материал остаётся на холостой части ремня, то он может высохнуть, и попасть в воздух при отделении от ремня.

- Увлажнение сухих ремней. Исследования [Kissell and Stachulak 2003; Organiscak et al. 1986; Shirey et al. 1985] показали, что увлажнение нижней, не несущей стороны ремня может значительно уменьшить образование пыли при работе конвейера, когда последний проходит место сброса угля. Для этого обычно используют форсунки с полным конусом, с факелом, направленным на не несущую сторону ремня (при обратном движении, при отсутствии угля, она становится верхней). Для вытирания ремня после форсунки устанавливается, например, кусок коврика с подкладкой из поролона (по всей ширине ремня), что позволяет удалять частицы пыли, Фиг. 3.2.

Снижение запылённости от других источников

[править]Респирабельная пыль может попасть в воздух и из других источников, и оставаться в потоке вентиляционного воздуха при его движении вдоль всего забоя (при работе выемочного комбайна). Это может привести к воздействию пыли на всех шахтёров, работающих в забое. Среди источников пыли, загрязняющих вентиляционный воздух, основными являются штрековый перегружатель и дробилка. При дроблении угля и породы в дробилке возникает большое количество пыли, которая может попасть в вентиляционный воздух.

Для снижения запылённости воздухе в месте работы этого оборудования используют:

- Установка укрытий, полностью закрывающих оборудование. Проводившееся недавно исследование NIOSH [Rider and Colinet 2007] показало, что всё оборудование такого типа полностью закрывается укрытиями/кожухами. Но для установки таких укрытий нет единообразной технологии. Обычно используют листы стали, экраны из ленты конвейера, занавеси и/или пену для закрывания дробилок и штрековых перегружателей по всей их длине. Кроме того, дополнительное укрытие участка конвейера перед дробилкой позволяет эффективно уменьшить распространение пыли от оборудования и загрязнение вентиляционного воздуха. Для изоляции дробилки над входом в неё подвешивают полосы из ленты конвейера. Для эффективного использования этого способа важно чтобы все уплотнения и занавеси были исправны.

- Увлажнение угля в месте работы штрекового перегружателя и дробилки. Для этого обычно распыляют воду, устанавливая форсунки над молотками дробилки, обычно подают 30-38 л/мин (8-10 галлонов в минуту). А перед входом в укрытие над штрековым перегружателем обычно устанавливают 3-4 форсунки с полным конусом [Jankowski and Colinet 2000; Organiscak et al. 1986; Shirey et al. 1985]. Для равномерного увлажнения угля форсунки должны перекрывать всю ширину конвейера. Они увлажняют уголь, чтобы предотвратить образование респирабельной пыли при его дальнейшей обработке. Предыдущие исследования [USBM 1985; Kelly and Ruggieri 1990] показали, что наиболее эффективное удержание пыли в укрытии достигается при использовании форсунок большой производительности при низком давлении воды. Форсунки с большим давлением не нужны, поскольку тут важно подавать много воды, а давление не имеет значения. Рекомендуется использовать форсунки с полным конусом и большим отверстием при давлении 414 кПа (60 psi). Часто форсунки устанавливают в месте выгрузи дробилки. Для уменьшения пылеобразования при работе штрекового перегружателя устанавливают форсунки непосредственно над местом падения угля [Organiscak et al. 1986; Shirey et al. 1985; USBM 1985]. Рекомендованные места установки форсунок показаны на Фиг. 3.3.

- Использование пылеуловителей-скрубберов в местах перегрузки и дробления угля. Чтобы предотвратить разлетание пыли в местах перегрузки и дробления угля, могут использоваться установленные рядом скрубберы-пылеуловители с вентилятором. Обычно при их использовании всасывающие отверстия скрубберов с помощью воздуховодов соединяются с местами выгрузки угля у перегружателя и дробилки. Обычно расход воздуха через такой пылеуловитель составляет 184÷241 м3/мин (6500÷8500 куб. футов / мин). Эти скрубберы не только улавливают пыль, но и создают разрежение в укрытии над перегружателем и дробилкой, что уменьшает вытекание загрязнённого воздуха через зазоры и неплотности (если они есть).

- Использования скруббера с подачей воды под большим давлением. Альтернативой скрубберам с вентилятором является маленький скруббер с подачей воды под большим давлением [Kelly and Ruggieri 1990] В центре трубы устанавливается форсунка, которая распыляет воду при давлении не менее 6,9 мПа (1000 psi). Распыление воды при большом давлении позволяет не только улавливать пыль, но и заставляет воздух перемещаться через трубу - без использования вентилятора [Jayaraman et al. 1981]. Так как перемещение воды происходит без использования вентилятора, то он по своей конструкции совершенно взрывобезопасен (метан), и требует минимального техобслуживания из-за отсутствия подвижных частей. Проведены успешные подземные испытания устройства с 5 трубами, с установленной в каждой трубе форсунке. Загрязнённый воздух проходил через трубы и затем - через туманоуловитель с лопатками. На Фиг. 3.4 показан скруббер, установленный в верхней части дробилки. Очищенный воздух поступает в забой. Испытания в производственных условиях показали, что при давлении воды 8,3 мПа (1200 psi) и расходе воды 38 л/мин (10 галлонов в минуту) концентрация пыли уменьшается больше чем на 50%.

Кроме штрекового перегружателя и дробилки, для уменьшения пылеобразования в месте подачи чистого воздуха для проветривания забоя используют следующие способы:

- Установка вентиляционной перегородки, отделяющей породу от забоя (gob curtain). Чтобы обеспечить адекватную вентиляцию забоя при работе выемочного комбайна, нужно подавать в забой достаточное количество воздуха. Но часто часть подаваемого в забой воздуха уходит в пространство, откуда был добыт уголь ранее, и это препятствует нормальному проветриванию забоя. Это часто бывает из-за анкерного крепления кровли в месте перегрузки конвейеров - крепление мешает обрушению кровли в этом месте (при перемещении механизированной крепи) - синхронно с обрушением кровли в других местах. В результате за несколькими первыми секциями механизированной крепи находится пустое пространство, и часть вентиляционного воздуха теряется. Кроме того, попавший в это пространство воздух может загрязниться пылью и снова попасть в забой, увеличивая запылённость. При установке вентиляционной перегородки, отделяющей забой от пространства, откуда ранее был извлечён уголь (в том месте, где вентиляционный воздух подаётся в забой) она разворачивает поток воздуха на 90° в сторону забоя, и уменьшает потери (Фиг. 3.5). В некоторых случаях такую вентиляционную перегородку подвешивают за гидравлическими опорами механизированной крепи на протяжении её первых 5÷10 секций, что уменьшает потери вентиляционного воздуха, подаваемого в забой.

В нескольких исследованиях увеличение подачи воздуха в забой при установке такой перегородки достигало 35% (по сравнению с подачей без перегородки). Наибольший эффект от перегородки наблюдался первые 25-30 секций механизированной крепи, где увеличение расхода воздуха приводило к снижению концентрации пыли за счёт разбавления [Kissell et al. 2003; Jankowski and Colinet 2000; Shirey et al. 1985]. Все исследования NIOSH, которые проводились недавно, показали что при использовании выемочных комбайнов везде устанавливают такие перегородки - но, к сожалению, много воздуха уходит за перегородку из-за недостаточно хорошего обслуживания.

- Перемещение оператора выемочного комбайна за рабочий орган при окончании цикла работы так, чтобы воздух двигался от оператора к рабочему органу. Одна из причин воздействия пыли на оператора при большой концентрации - попадание рабочего органа комбайна в поток вентиляционного воздуха при окончании цикла работы. Дойдя до конца лавы, рабочий орган выемочного комбайна - сильно запылённый, источник большого количества пыли - попадает в поток воздуха, подаваемый для проветривания. Воздух подхватывает большое количество респирабельной пыли, и это может привести к сильному воздействию на оператора. Хотя это продолжается относительно недолго, но запылённость может быть большой, и концентрация респирабельной пыли, воздействующей на оператора может достигать 20-30 мг/м3 [Jankowski and Colinet 2000; Shirey et al. 1985]. В проводившемся недавно исследовании NIOSH, изучавшем воздействии пыли [Rider and Colinet 2007], были приложены усилия для того, чтобы оба оператора выемочного комбайна (и тот, кто находится спереди, и тот, кто находится сзади) при окончании цикла работы переходили со своих обычных рабочих мест за рабочий орган комбайна (находясь перед ним по потоку воздуха) до того, как он (заканчивая цикл работы) попадёт в поток вентиляционного воздуха. Обычно они переходят за моторы привода конвейера забоя, около первых двух секций механизированной крепи. Это также защищает их от летящих (частиц) угля. Такое перемещение операторов в конце цикла работы защищает их от воздействия респирабельной пыли при большой концентрации в конце цикла работы.

- Установка вентиляционной перегородки между стеной штрека и штрековым перегружателем (Фиг. 3.6). Кроме перемещения операторов комбайна в не загрязняемый поток воздуха при окончании цикла работы (когда рабочий орган попадает в поток вентиляционного воздуха), для уменьшения концентрации пыли может использоваться вентиляционная перегородка [Jankowski and Colinet 2000; Shirey et al. 1985]. Она подвешивается к кровле и находится между стеной штрека и штрековым перегружателем. Предыдущее исследование [Jankowski et al. 1986] показало, что такая перегородка эффективно снижает концентрацию пыли ниже по потоку воздуха. Перегородка направляет воздух так, что он проходит мимо рабочего органа комбайна при окончании цикла работы. Для получения максимального эффекта и чтобы не влиять на (работу) барабана, она должна находиться на расстоянии ~1.8 м (6 футов) от угла забоя.

Снижение запылённости в месте работы комбайна

[править]При добыче угля с помощью выемочных комбайнов последние являются главным источником пыли, и они вносят наибольший вклад в воздействие респирабельной пыли на сотрудников. Поэтому при уменьшении запылённости основное внимание должно уделяться образованию пыли при работе комбайна - особенно если он разрушает пласт угля при движении в обоих направлениях. Проводившиеся ранее исследования работы выемочных комбайнов показали, что вклад работе комбайна в общую концентрацию пыли больше, чем вклад мест перегрузки угля на конвейерах, и вклад от механизированной крепи [Colinet et al. 1997]. Комбайны создают более 50% всей пыли при добыче угля. Ниже рассмотрен ряд способов снижения запылённости при работе выемочного комбайна.

- Вентиляция забоя. Как и при всех видах добычи полезных ископаемых, основным способом разбавления метана до безопасной концентрации является вентиляция. Она также является основным способом уменьшения запылённости при добыче угля выемочными комбайнами. Целью использования вентиляции было и остаётся подача достаточного количества воздуха для разбавления и уноса пыли из забоя, и предотвращение её попадания в ту часть забоя, где работают люди (walkway). В предыдущих исследованиях [Mundell et al. 1979] сообщали, что для снижения запылённости минимальная приемлемая скорость воздуха в забое должна быть 2-2.3 м/с (400-450 футов/мин). В немецком исследовании [Breuer 1972] сообщали, что оптимальный диапазон скоростей может быть увеличен до 3.6-4.6 м/с (700-900 футов/мин), если влажность пыли составляет 5-8%. В исследовании MSHA [Tomb et al. 1992] сообщали, что при увеличении количества воздуха, подаваемого для проветривания забоя - даже свыше 6,1 м/с (1200 футов/мин) - происходит уменьшение концентрации респирабельной пыли вдоль забоя. При увеличении скорости воздуха важно обеспечить достаточное увлажнение угля для уменьшения возможного загрязнения воздуха пылью при его движении с большей скоростью. При большей скорости в забой поступает больше воздуха, что приводит к большему разбавлению пыли, (но) это увеличивает пылеобразование при перемещении механизированной кровли. При большей скорости воздуха вокруг комбайна разлетание пыли ограничивается местом разрушения угольного пласта, и уменьшается вероятность загрязнения мест работы людей. При большей скорости воздуха улучшатся унос пыли из застойных зон в районе главного штрека (headgate) и крепления кровли. Проводившиеся недавно исследования NIOSH показали, что средняя скорость воздуха была 3,4 м/с (665 футов/мин), а в двух забоях - более 4,1 м/с (800 футов/мин) [Rider and Colinet 2007]. Средний расход воздуха, подаваемого для проветривания забоя - примерно 3.2 м3/сек, (=114 тыс м3/ч, 67 000 куб. футов/мин). По сравнению с результатами исследований в середине 1990-х, подача воздуха возросла на 67% [Colinet et al. 1997]. Измеренная при проведении последних исследований [Rider and Colinet 2007] концентрация перед комбайном (по потоку) и в середине комбайна была ниже, чем измеренная в более ранних исследованиях. Это показывает, что увеличение скорости воздуха и одновременное использование на комбайне форсунок, перемещающих запылённый воздух, ограничивает распространение облака пыли местом разрушения угольного пласта, и уменьшает попадание пыли в места работы людей.

- Установка форсунок на рабочий орган комбайна. Форсунки, установленные на рабочий орган, подают воду непосредственно в место разрушения угля, и увеличивают влажность угля, уменьшая пылеобразование при его транспортировке. Хотя такие форсунки очень эффективно уменьшают пылеобразование в месте разрушения угольного пласта, но фактически, если давление воды будет слишком большим, они могут увеличить запылённости воздуха (в месте работы людей). (В этом случае) вместо уменьшения пылеобразования эти форсунки станут перемещать запылённый воздух от места разрушения угольного пласта (к месту работы людей), что приведёт к перемешиванию запылённого воздуха с чистым, подаваемым для проветривания, и попаданию пыли во всё поперечное сечение забоя [Jankowski and Colinet 2000]. Предыдущие исследования [Shirey et al. 1985] показали, что такие форсунки эффективно уменьшают образование пыли, но при увеличении давления воды свыше 690 кПа (100 psi) концентрация пыли в зоне дыхания оператора может возрасти на 25%. Кажется, в большинстве случаев оптимальное давление воды в таких форсунках - 552-690 кПа (80÷100 psi). Для использования в этом месте лучше всего подходят форсунки с полным конусом. Они позволяют увлажнять уголь, и не вызывают излишнее перемещения воздуха около рабочего органа. Для уменьшения давления и увеличения расхода воды используют сопла с большими отверстиями.

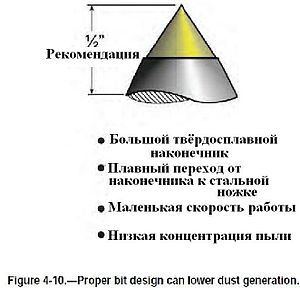

- Обслуживание зубьев рабочего органа. Проводившиеся ранее исследования показали, что зубья с большими сердечниками из карбида и узким переходным участком между стальной ножкой и карбидным (сердечником) уменьшают образование пыли [Organiscak et al. 1996]. Нельзя переоценить важность быстрой замены повреждённых, выпавших и изношенных зубьев. Тупые зубья трутся об уголь, и это приводит к неэффективному использованию прилагаемых режущих усилий, и неспособности рабочего органа разрушать пласт с требуемой скоростью. Это приводит к маленькой подаче рабочего органа, что значительно увеличивает образование пыли. Использование затупленных зубьев не только увеличивает усилия при разрушении угольного пласта и увеличивает пылеобразование, но также увеличивает вероятность механического повреждения узлов крепления зубьев и gear boxes, и фрикционного зажигания метана [Shirey et al. 1985].

- Струйные вентиляторы - форсунки, перемещающие запылённый воздух за счёт распыления воды (Directional water spray systems). Распыление воды может быть эффективным способом перемещения воздуха и - при правильном применении - может использоваться для уменьшения распространения пыли (образующейся при работе комбайна) в места работы людей около комбайна (дополнительно к вентиляционному потоку воздуха). Форсунки, установленные на корпусе комбайна, работают как маленькие вентиляторы, перемещая воздух и пыль в сторону распыления воды [Jankowski and Colinet 2000]. При неудачном размещении форсунок - когда они распыляют воду на рабочий орган в направлении, противоположном направлению движения воздуха - они фактически отталкивают пыль от места её образования, и способствуют её смешиванию с чистым воздухом, который потом попадает на рабочие места операторов. Использование струйных вентиляторов (shearer-clearer, directional water spray systems) [Jayaraman et al. 1985] уменьшает распространение пыли и попадание запылённого воздуха в забой. Для этого на комбайне устанавливается несколько форсунок, направленных вниз по потоку воздуха, подаваемого в забой для вентиляции. Также используются один или более пассивных барьеров, которые разделяют поток вентиляционного воздуха около комбайна на два: чистый и загрязнённый (Фиг. 3.7). Разделение потоков начинает кронштейн - вентиляционная перегородка (splitter arm) (12). Она находится на той стороне комбайна, на которой находятся люди, и простирается от корпуса комбайна вперёд по потоку воздуха параллельно направлению его движения. Для физического отделения места работы людей от места разрушения угольного пласта к этому кронштейну подвешивают конвейерные ленты. Кроме того, на кронштейне устанавливают ряд форсунок для создания потока воздуха (и перемещения пыли) в сторону места разрушения угольного пласта. Чтобы такая система была эффективной, кронштейн должен простираться дальше рабочего органа - настолько, насколько это возможно. Все форсунки на кронштейне должны быть направлены по потоку воздуха, и должно использоваться достаточное количество форсунок для предотвращения распространения пыли от рабочего органа на рабочие места людей. К кронштейну должны подвешиваться конвейерные ленты (экраны), чтобы улучшить разделение потоков воздуха и предотвратить распространение пыли. Так как кронштейн должен выступать за рабочий орган комбайна - настолько далеко, насколько это возможно - он должен изготавливаться из достаточно жёсткой стальной трубы, чтобы выдерживать удары (кусков) угля и породы. Другой вариант - некоторые шахты используют подпружиненные кронштейны, которые могут поглощать энергию удара и возвращаться в исходное положение. Так как струйные вентиляторы предназначены для перемещения воздуха, то важно, чтобы давление воды было достаточно большим - не ниже 10,3 мПа (150 psi). Для распыления воды с целью перемещения (запылённого) воздуха подходят форсунки с полым конусом, или форсунки Вентури (Фиг. 3.8). Форсунки должны быть направлены так, чтобы они способствовали перемещению пыли вдоль забоя, но не создавали завихрения воздуха (турбулентность). Поэтому нежелательно, чтобы струи этих форсунок сталкивались с препятствиями (кронштейном ranging arm).

12. "… разработан комбинированный способ борьбы с пылью, включающий применение эластичного укрытия из резинотканевого материала для изоляции исполнительного органа комбайна 2К-52 … (это - выемочный комбайн). … способ является более эффективным по сравнению с другими, так как позволяет снизить запылённость в лаве на 92%." Феськов МИ, Буянов АД, Колодочка ЯВ. Комбинированный способ борьбы с пылью в комплексно механизированной лаве. Техника безопасности, охрана труда и горноспасательное дело №7 / 1973г - примечание к переводу

Ленты конвейера, подвешенные вдоль кронштейна, вместе со струйными вентиляторами, помогают разделить потоки воздуха (чистого и запылённого), движущиеся вниз по потоку от комбайна. Эти ленты также представляют собой физический барьер между конвейером забоя и рабочими местами людей, помогая уменьшит попадание пыли в их зону дыхания. Зазоры и щели в таких экранах сильно снижают эффективность разделения потоков с помощью кронштейна. Для уменьшения попадания пыли на рабочие места могут использоваться форсунки, установленные на кронштейне со стороны, где находятся люди, и направленные к нижней стороне лент конвейера (Фиг. 3.9). Для предотвращения распространения пыли могут использоваться форсунки с большим расходом воды при низком давлении, равномерно размещённые по всему кронштейну и направленные в сторону нижней части ленты конвейера.

Альтернативное решение - вместо установки струйных вентиляторов на стороне, где работают люди, установить форсунки на нижней стороне кронштейна. И в этом случае форсунки с большим расходом воды должны устанавливаться равномерно по длине кронштейна и они должны быть направлены вниз, на конвейер. Эти форсунки могут предотвратить перетекание запылённого воздуха над или под лентой конвейера, и должны увеличить влажность угля на конвейере, что уменьшит пылеобразование на нём. Установке форсунок в этом месте может помешать то, что там сильная турбулентность. Давление воды имеет большое значение, и маленького давления может оказаться недостаточно для предотвращения проникания пыли под лентой конвейера, а слишком большое давление может увеличить турбулентность у нижней части ленты конвейера, что приведёт к попаданию большего количества запылённого воздуха на рабочие места людей. При использовании системы снижения запылённости со струйными форсунками, последние перемещают запылённый воздух вдоль забоя. Для этого форсунки устанавливаются на корпусе комбайна между его рабочими органами (Фиг. 3.10).

Эти форсунки побуждают запылённый воздух, находящийся между корпусом комбайна и пластом угля, двигаться вдоль забоя вниз по потоку, предотвращая попадание пыли на рабочие места. Обычно устанавливают 3-4 насадки по 3-5 струйных вентиляторов на каждой - по всей длине корпуса выемочного комбайна. Такие форсунки обычно устанавливают или на стороне корпуса комбайна, обращённой к угольному пласту, или на верху корпуса, ближе к пласту угля. Все форсунки направлены вниз. Результаты подземных испытаний таких систем показали, что они снижают воздействие на операторов респирабельной пыли, создаваемой комбайном, примерно на 50% - при движении работающего комбайна против потока вентиляционного воздуха, и более чем на 30% при движении работающего комбайна по потоку. [Ruggieri et al. 1983; Jayaraman et al. 1985].

- Установка кронштейна параллельно верхней части комбайна. Для предотвращения попадания пыли на рабочие места важно установить кронштейн примерно параллельно (верхней части комбайна) - особенно при добыче угля из толстых пластов, которые типичны в западной части США. Во время проведения недавних исследований [Rider and Colinet 2007] сотрудники NIOSH видели кронштейн с гидравлической регулировкой положения, наклонявшийся вниз к решетчатому ставу (pan line) при движении работающего комбайна по потоку воздуха. Из-за этого респирабельная пыль перетекала над кронштейном и попадала на рабочие места (Фиг. 3.11 слева). А при движении работавшего комбайна в противоположном направлении сотрудники NIOSH обнаружили, что облако пыли проходит под лентой, подвешенной к кронштейну - когда рабочий орган комбайна находится в поднятом положении, и когда кронштейн отклоняется вверх (Фиг. 3.11 справа). Установка кронштейна параллельно полу и на одном уровне с верхом корпуса комбайна может предотвратить попадание пыли на рабочие места людей - над или под перегородкой.

- Пластины дефлектора комбайна. Пластины дефлектора выемочного комбайна с гидравлической регулировкой положения используются, главным образом, для защиты операторов от грязи, летящей из места разрушения угольного пласта (Фиг. 3.12). В поднятом положении они должны увеличить эффективность системы пылеподавления со струйными вентиляторами, создавая физический барьер, отделяющий запылённый воздух. Для увеличения эффективности защиты пластины должны быть подняты так высоко, как это позволяют условия выполняемой работы. Также на пластины дефлектора устанавливают форсунки, увеличивающие эффективность системы обеспыливания. Но операторы комбайнов должны быть внимательными и выключать эти форсунки при опускании пластин дефлектора. Если эти форсунки будут включены в опущенном положении пластин дефлектора, то факел форсунки будет направлен вверх, и он столкнётся с нижней стороной (механической) кровли. Из-за такого столкновения возникнут завихрения, которые могут вызвать попадание пыли в поток вентиляционного воздуха, поступающего на рабочие места, что может повысить запылённость около комбайна и ниже по потоку.

- Форсунки, установленные полукругом. Форсунки (Фиг. 3.13) могут устанавливаться на обоих кронштейнах (сверху, на концах), и они обычно направлены внутрь, на рабочий орган комбайна. Важно, чтобы они были направлены в сторону рабочего органа, и правильно расположены так, чтобы обеспечить равномерное увлажнение места разрушения угля. Те форсунки, которые устанавливаются на кронштейне, расположенном за задней (по потоку) стороне комбайна, получаются направленными против направления движения воздуха, что может создать завихрения, которое толкает запылённый воздух в сторону рабочих мест людей [Colinet et al. 1997].

- Установка форсунок на встроенную в комбайн дробилку негабаритных кусков угля (lump breaker). Установка форсунок на дробилку, и направление их факела вниз, на конвейер, может улучшить увлажнение угля, сделать его более равномерным. Использование форсунок с большими отверстиями, работающим при давлении менее 552 кПа (80 psi), позволит распылять больше воды через одну форсунку без возникновения завихрений.

- Форсунки в задней (по потоку) части комбайна. Изначально, в систему пылеподавления выемочного комбайна входили кронштейны с форсунками на задней (по потоку) части комбайна, которые помогали удерживать пыль около поверхности угольного пласта. Эти форсунки на кронштейне также формируют поток чистого воздуха на рабочих местах людей, находящихся сзади комбайна по потоку, что уменьшает воздействие пыли на оператора комбайна (который находится сзади комбайна по потоку), и на рабочих, обеспечивавших перемещение механизированной крепи около комбайна (Фиг. 3-14). Эти форсунки направлялись параллельно кронштейну в задней части комбайна, или немного наклонялись в сторону рабочего органа, работая как водяная завеса, ограничивающая распространение пыли от места разрушения угольного пласта. Важно, чтобы использование этих форсунок ограничивало распространение пыли, и не создавало сильных завихрений, которые могут привести к попаданию пыли от места разрушения угля на рабочие места людей. Такие форсунки могут распылять воду на расстояние 3-6 м (10-20 футов) вниз по потоку от комбайна, если они правильно ориентированы, и работают при достаточно больших давлении и расходе воды. Они могут улучшить разделение потоков чистого и запылённого воздуха, которое создаётся системой, установленной на комбайне.

Снижение запылённости, возникающей из-за подвижной кровли